سرمایه گذاری شرکت اتریشی در سیستم جدید تولید قطعات بتنی چاه با سطح اتوماسیون بالا

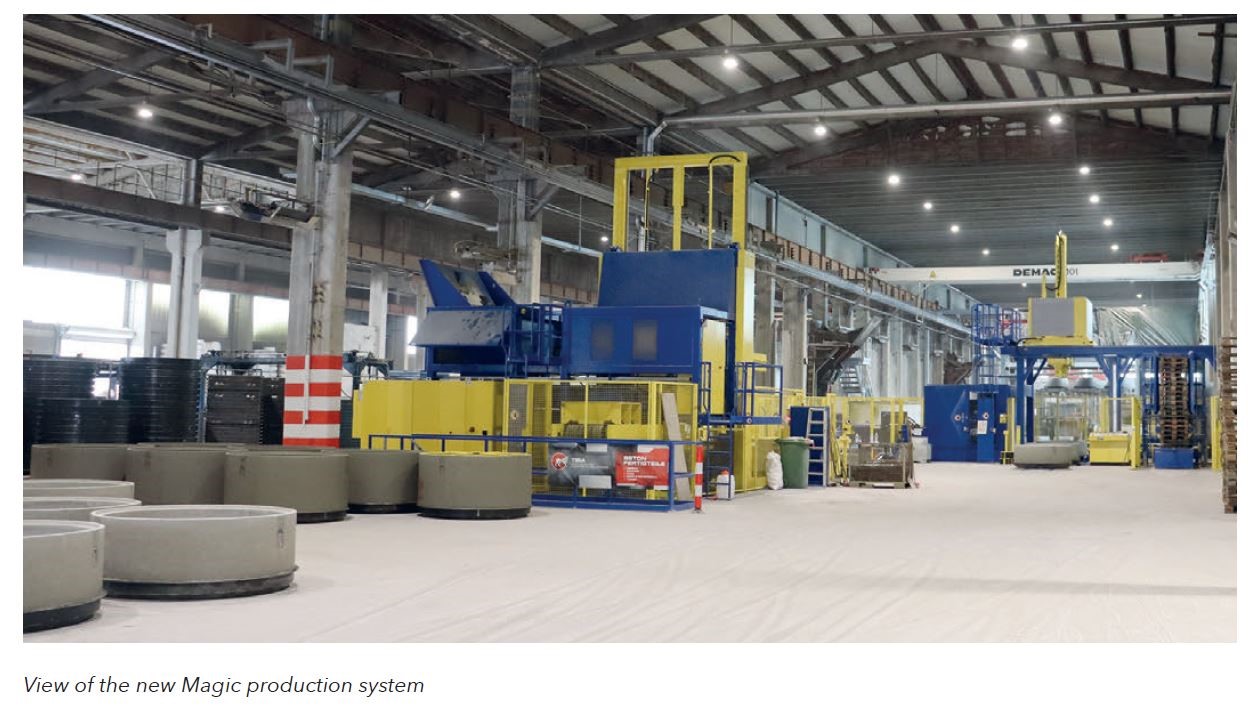

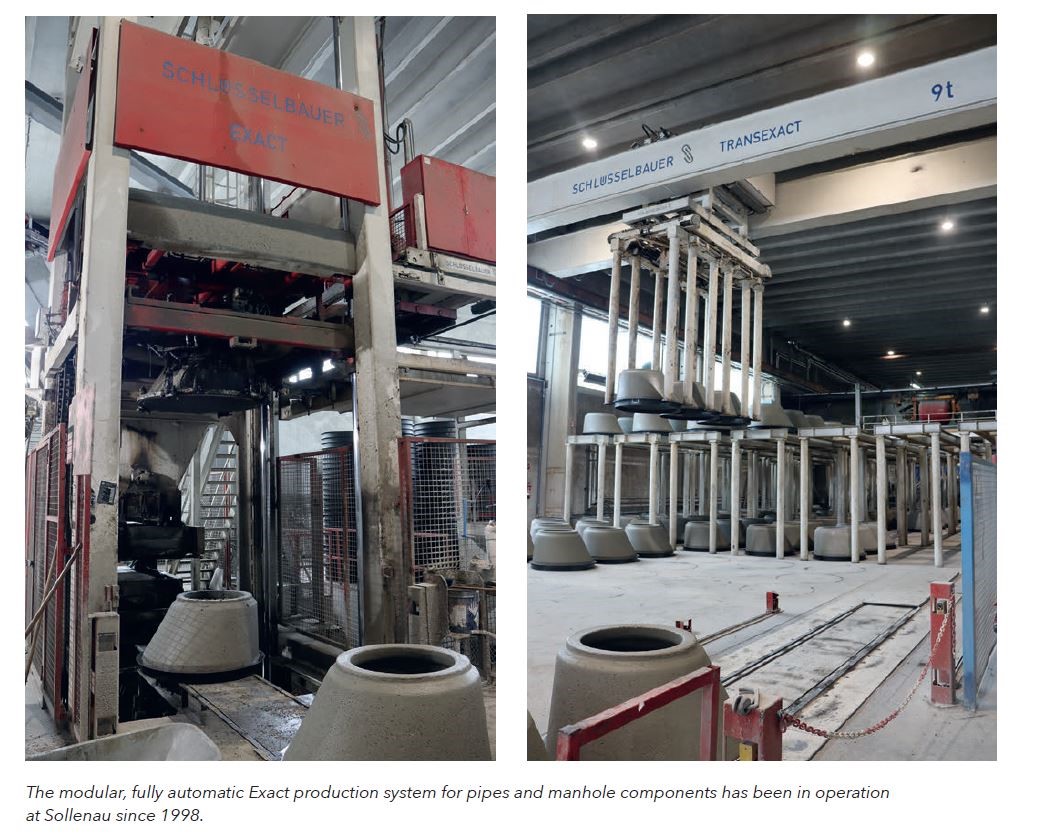

یک شرکت اتریشی طیف گسترده ای از محصولات بتنی را در بخش مهندسی محیط زیست، فاضلاب، زهکشی و ترافیک در پنج نقطه اتریش تولید می کند. این شرکت همچنین پشاین شرکتنی کامل از پروژه - از مشاوره حرفه ای و تجزیه و تحلیل پتانسیل صرفه جویی در هزینه گرفته تا تهیه اسناد مناقصه را تهیه می کند. در تلاش برای اقتصادی نگه داشتن تولید با کیفیت بالا، این شرکت بر تعمیر و نگهداری دقیق سیستم های موجود خود و همچنین نوسازی منظم متکی است. این روش در کارخانه سولنا اجرا شده است و یک سیستم جدید تولید لوله زن مجیک 1501 برای قطعات بتنی چاه، مانند بالارونده ها و مخروط ها، اخیراً راه اندازی شد. شرکت اتریشی دیگر شریک نزدیک و طولانی مدت این شرکت این سیستم جدید را مهندسی و نصب کرده است. شرکت اتریشی این شرکت در سال 2006 تاسیس شد و در سال 2012 مالکیت به طور کامل به شرکت Kirchdorfer Fertigteilholding - شرکتی با قدمتی که به سال 1925 بازمیگردد، منتقل شد. امروزه، این شرکت تقریباً 100 کارمند دارد. پنج نقطه مهندسی عمران این شرکت در سنت مارگارتن آن در راب، تیلمیچ، سنت ویت آن در گلان، لئوبن و سولنا قرار دارند، جایی که اخیراً یک سیستم جدید تولید 1501 مجیک راه اندازی شده است. این شرکت با نصب سیستم جدید تولید مجیک در کارخانه سولنا، باعث شده است که اکنون این کارخانه با سه سیستم فناوری Schlüsselbauer در حال کار باشد. در سال 1998، قبل از خرید کارخانه به دست این شرکت، مالک قبلی دستگاه Schlüsselbauer Exact را نصب کرد که یک سیستم تولید مدولار و تمام اتوماتیک برای لولهها و قطعات بتنی چاه است. در سال 2013، این شرکت سیستم پایه تولید کامل چاه Schlüsselbauer را نصب کرد، که امکان ساخت پایه های چاه را در یک بار با استفاده از فرآیند ریخته گری مرطوب را می دهد. به طور کلی، گروه شرکتی Kirchdorfer Fertigteilholding، ده سیستم در پنج محل تولید فناوری Schlüsselbauer را اداره می کند.

راه اندازی شد. شرکت اتریشی دیگر شریک نزدیک و طولانی مدت این شرکت این سیستم جدید را مهندسی و نصب کرده است. شرکت اتریشی این شرکت در سال 2006 تاسیس شد و در سال 2012 مالکیت به طور کامل به شرکت Kirchdorfer Fertigteilholding - شرکتی با قدمتی که به سال 1925 بازمیگردد، منتقل شد. امروزه، این شرکت تقریباً 100 کارمند دارد. پنج نقطه مهندسی عمران این شرکت در سنت مارگارتن آن در راب، تیلمیچ، سنت ویت آن در گلان، لئوبن و سولنا قرار دارند، جایی که اخیراً یک سیستم جدید تولید 1501 مجیک راه اندازی شده است. این شرکت با نصب سیستم جدید تولید مجیک در کارخانه سولنا، باعث شده است که اکنون این کارخانه با سه سیستم فناوری Schlüsselbauer در حال کار باشد. در سال 1998، قبل از خرید کارخانه به دست این شرکت، مالک قبلی دستگاه Schlüsselbauer Exact را نصب کرد که یک سیستم تولید مدولار و تمام اتوماتیک برای لولهها و قطعات بتنی چاه است. در سال 2013، این شرکت سیستم پایه تولید کامل چاه Schlüsselbauer را نصب کرد، که امکان ساخت پایه های چاه را در یک بار با استفاده از فرآیند ریخته گری مرطوب را می دهد. به طور کلی، گروه شرکتی Kirchdorfer Fertigteilholding، ده سیستم در پنج محل تولید فناوری Schlüsselbauer را اداره می کند.

دستگاه لوله زن مجیک 1501

سیستم تولید مجیک فناوری Schlüsselbauer ، که در کارخانههای تولید در سراسر جهان نصب میشود، ریختهگری خشک قطعات چاه را برای پروژههای مهندسی عمران تولید میکند، مانند بلندشونده ها و مخروطهای غیرمعمول تا ارتفاع 1200 میلیمتر.

دو نوع از دستگاه لوله زن مجیک موجود است:

مجیک 1501 و مجیک 2500 که دومی در تولید رایزر با فرمت بزرگ تخصص دارد.

این شرکت سیستم تولید مجیک 1501 را انتخاب کرد که امکان تولید تک یا چندگانه تا شش قطعه پیش ساخته مانند پایه های راهنما را فراهم می کند و برای حداکثر اندازه های محصول تا 820 میلی متر قطر بیرونی در تولید دوبل و حداکثر تا 1800 میلی متر قطر خارجی در تولید تک طراحی شده است.

پروفیل های مربعی را می توان با اندازه های خارجی تا 1270 × 1270 میلی متر در یکبار تولید ساخت.

Magic ارائه کننده دو طرح مختلف سیستم است: یک تولید ثابت روی یک دستگاه تولید مستقل با حمل و نقل دستی محصول، یا یک سیستم گردش کاملا اتوماتیک. در این شرکت از دستگاه ثابتی استفاده می شود که با سطح بسیار بالایی از اتوماسیون تا قسمت عمل اوری همراه شده و مجهز به سیستم پالت گذاری تمام اتوماتیک، بسته بندی پالت، تمیز کردن و روغن کاری و همچنین بازگشت تمام اتوماتیک پالت ها به سیستم تولید مجیک است. فقط محصولات تازه تولید شده و قطعات چاه که بعداً ساخته می شوند توسط نیروی کار در چرخ برقی مخصوص ساخت شرکت حمل می شوند.

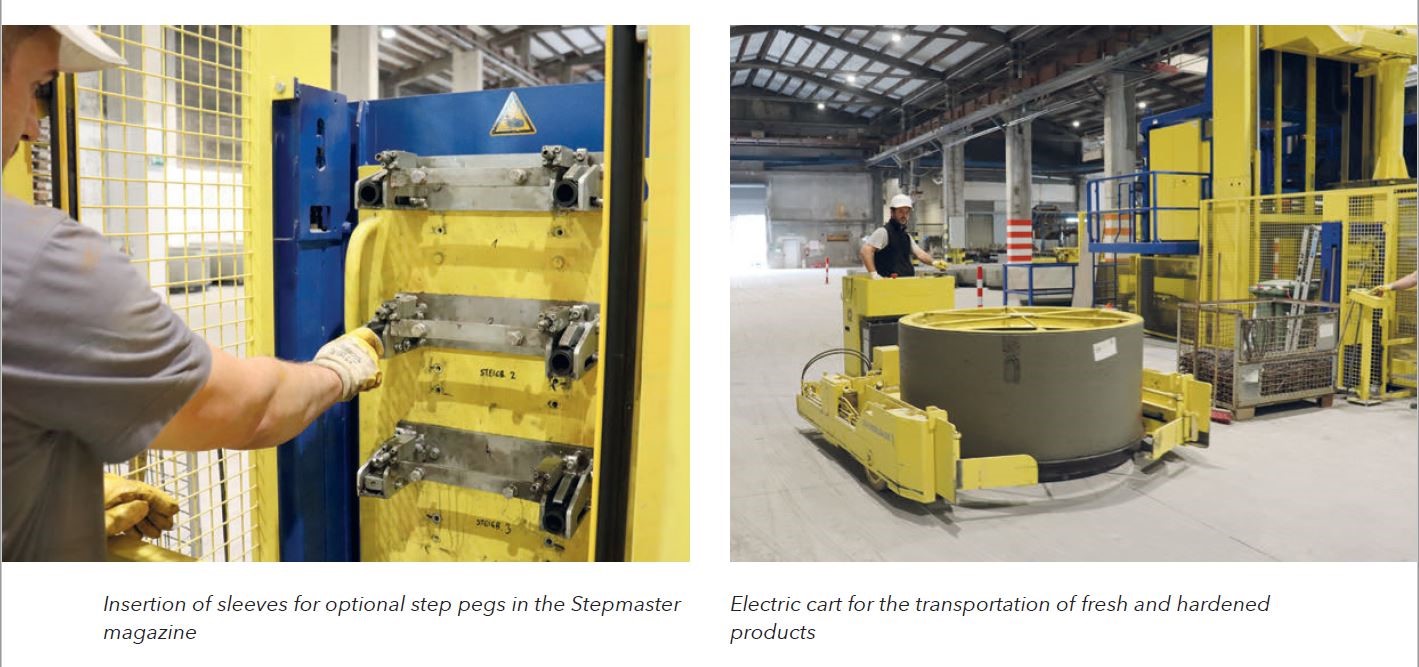

در این شرکت کل تولید قطعات چاه توسط دو  نفر اداره می شود. یک نفر تمام فعالیت های مربوط به تولید را انجام می دهد و نفر دوم مسئولیت حمل و نقل اجزای مزبور و تامین بخش محصولات عمل اوری شده را بر عهده دارد. بتن از بچینگ بتن اماده تامین می شود. بتن با استفاده از یک نوار نقاله پاکتی از میکسر به سیستم تولید منتقل می شود. ظرفیت میکسر بزرگ است و برای چند بار تولید استفاده میشود. سیستم تمام اتوماتیک کار تولید را تسهیل می کند تولید یک لوله چاه با انتقال یک پالت تمیز شده و روغن کاری شده با استفاده از تغذیه اتوماتیک پالت پایین، در زیر دستگاه پرس سیستم تولید آغاز می شود. همه مکانیزم دستگاه از پر کردن قالب با بتن، پرس ویبره و خروج محصول نهایی کاملاً خودکار است. اگر برای بالا رفتن نیاز به پله باشد سیستم استپ مستر این پله ها را در محصول قرار می دهد. سپس مخزن استپ مستر بوسیله ی کنترل برنامه در حالت انتظار قرار میگیرد، در این مرحله در طول فرآیند قالبگیری، قطعات فلزی پلکان به بدنه لوله متصل میشوند بدون افزایش سیکل تولید، همین امر سیکل تولید را بهینه می کند و از اتلاف زمان جلوگیری می کند. از آنجایی که نمیتوان پیشبینی کرد که آیا برای استفاده بعدی با عناصر استاندارد DN1500 به گیرههای پلهای نیاز خواهد بود یا خیر، قطعات فلزی پلکان را میتوان توسط استپ مستر قرار داد تا در صورت لزوم، قطعات پلکان را بتوان بعداً در جاگذاری کرد. علاوه بر نظارت بصری بر تولید دستگاه لوله زن مجیک، اپراتور وظیفه قرار دادن حلقههای تقویتکننده در دستگاه و کارهای جزئی مانند قرار دادن حلقههای ست شده در بالای قطعات چاه یا اسپری کردن آرم شرکت روی محصول را نیز بر عهده دارد.

نفر اداره می شود. یک نفر تمام فعالیت های مربوط به تولید را انجام می دهد و نفر دوم مسئولیت حمل و نقل اجزای مزبور و تامین بخش محصولات عمل اوری شده را بر عهده دارد. بتن از بچینگ بتن اماده تامین می شود. بتن با استفاده از یک نوار نقاله پاکتی از میکسر به سیستم تولید منتقل می شود. ظرفیت میکسر بزرگ است و برای چند بار تولید استفاده میشود. سیستم تمام اتوماتیک کار تولید را تسهیل می کند تولید یک لوله چاه با انتقال یک پالت تمیز شده و روغن کاری شده با استفاده از تغذیه اتوماتیک پالت پایین، در زیر دستگاه پرس سیستم تولید آغاز می شود. همه مکانیزم دستگاه از پر کردن قالب با بتن، پرس ویبره و خروج محصول نهایی کاملاً خودکار است. اگر برای بالا رفتن نیاز به پله باشد سیستم استپ مستر این پله ها را در محصول قرار می دهد. سپس مخزن استپ مستر بوسیله ی کنترل برنامه در حالت انتظار قرار میگیرد، در این مرحله در طول فرآیند قالبگیری، قطعات فلزی پلکان به بدنه لوله متصل میشوند بدون افزایش سیکل تولید، همین امر سیکل تولید را بهینه می کند و از اتلاف زمان جلوگیری می کند. از آنجایی که نمیتوان پیشبینی کرد که آیا برای استفاده بعدی با عناصر استاندارد DN1500 به گیرههای پلهای نیاز خواهد بود یا خیر، قطعات فلزی پلکان را میتوان توسط استپ مستر قرار داد تا در صورت لزوم، قطعات پلکان را بتوان بعداً در جاگذاری کرد. علاوه بر نظارت بصری بر تولید دستگاه لوله زن مجیک، اپراتور وظیفه قرار دادن حلقههای تقویتکننده در دستگاه و کارهای جزئی مانند قرار دادن حلقههای ست شده در بالای قطعات چاه یا اسپری کردن آرم شرکت روی محصول را نیز بر عهده دارد. دومین نفر از گاری برقی برای حمل و نقل استفاده می کند تا محصولات تازه تولید شده را از منطقه حائل سیستم تولید به منطقه دپو محصولات برای عمل اوری منتقل کند. هنگام کار با محصولات کوچکتر، حمل و نقل چند واحد به طور همزمان امکان پذیر است. نیروی کار همچنین از همان چرخ دستی برقی استفاده می کند تا محصولات عمل آوری شده ی روز قبل را به ایستگاه تخلیه و بارگیری اتوماتیک ببرد. در ایستگاه تخلیه و بارگیری پس از عمل اوری لوله های بتنی، نفر دوم از چرخ دستی الکتریکی برای انتقال محصولات از منطقه پخت به نوار نقاله استفاده می کند و سپس آنها را به ایستگاه های دسته بندی و بسته بندی و خروج می برد. در طی فرآیند دسته بندی، لوله های بتنی بر روی پالت های خود به ایستگاه منتقل می شوند. سپس گیره جرثقیل محصول قطعه را به طور ایمن روی دیوارها می گیرد و جرثقیل آن را کمی بلند می کند و پالت را از لوله بتنی جدا می کند. هنگامی که پالت از محصول خارج شد، پالت به طور خودکار به ایستگاه تمیزکاری منتقل می شود و جرثقیل محصول را به تسمه نقاله دیگری در ایستگاه بسته بندی می برد، و در آنجا به آرامی روی یک پالت چوبی قرار می گیرد و سپس به ایستگاه خروجی منتقل می شود. بسته به اندازه محصول، جرثقیل ممکن است تعدادی از چندین لوله بتنی را روی پالت با ارتفاع کلی تا 2 متر بر روی هم بچیند.

دومین نفر از گاری برقی برای حمل و نقل استفاده می کند تا محصولات تازه تولید شده را از منطقه حائل سیستم تولید به منطقه دپو محصولات برای عمل اوری منتقل کند. هنگام کار با محصولات کوچکتر، حمل و نقل چند واحد به طور همزمان امکان پذیر است. نیروی کار همچنین از همان چرخ دستی برقی استفاده می کند تا محصولات عمل آوری شده ی روز قبل را به ایستگاه تخلیه و بارگیری اتوماتیک ببرد. در ایستگاه تخلیه و بارگیری پس از عمل اوری لوله های بتنی، نفر دوم از چرخ دستی الکتریکی برای انتقال محصولات از منطقه پخت به نوار نقاله استفاده می کند و سپس آنها را به ایستگاه های دسته بندی و بسته بندی و خروج می برد. در طی فرآیند دسته بندی، لوله های بتنی بر روی پالت های خود به ایستگاه منتقل می شوند. سپس گیره جرثقیل محصول قطعه را به طور ایمن روی دیوارها می گیرد و جرثقیل آن را کمی بلند می کند و پالت را از لوله بتنی جدا می کند. هنگامی که پالت از محصول خارج شد، پالت به طور خودکار به ایستگاه تمیزکاری منتقل می شود و جرثقیل محصول را به تسمه نقاله دیگری در ایستگاه بسته بندی می برد، و در آنجا به آرامی روی یک پالت چوبی قرار می گیرد و سپس به ایستگاه خروجی منتقل می شود. بسته به اندازه محصول، جرثقیل ممکن است تعدادی از چندین لوله بتنی را روی پالت با ارتفاع کلی تا 2 متر بر روی هم بچیند.

تسمه نقاله به طور مداوم با پالت های چوبی جدید از طریق مخزن پالت که داخل دستگاه نیز قرار دارد تامین می شود. برای لوله های بزرگتر از دو پالت چوبی میتوان استفاده کرد. این پالت ها این امکان را فراهم می کند که لوله بتنی تا رسیدن به محل ساخت و ساز به آرامی مورد استفاده قرار گیرند. پالت های چوبی بارگیری شده با یک یا چند لوله بتنی از طریق تسمه نقاله به بیرون منتقل می شوند. پس از بیرون آمدن، قطعات بتنی پیش ساخته توسط لیفتراک به مقصد موقت خود در منطقه ذخیره سازی خارجی آورده می شوند.سیستم کلیین مستر پس از برداشتن پالت از محصول، مستقیماً به دستگاه پالت تمیز کن تمام اتوماتیک منتقل می شود. این خشکشویی با استفاده از تکنولوژی برسی انجام می شود. سیستم های تمیز کننده به طور خودکار با ابعاد مختلف پالت تنظیم می شوند و در نتیجه سایش برس را به حداقل می رسانند. دستگاه پالت تمیز کن کاملاً محصور است تا از تجمع گرد و غبار در دستگاه جلوگیری کند. پس از تمیز کردن، پالت های تمیز شده به صورت چرخه ای با سیستم روغن کاری پالت پایین ترتغذیه می شوند. روغن کاری پالت در ایستگاه روغن گیری پالت، پالت های عرضه شده به طور خودکار روغن کاری می شوند. در اینجا پالت ها با یک مکانیسم دورانی در چرخش قرار می گیرند و اسفنجی که عامل آزاد کننده روغن را به روشی متناسب، با توجه به ابعاد پالت مربوطه تنظیم می کند. کل این واحد نیز برای جلوگیری از خروج بخار روغن محصور شده است.

پالت ها که اکنون روغن کاری شده اند و به طور ایده آل برای استفاده بعدی آماده شده اند، از سیستم روغن کاری پالت تخلیه شده و به صورت دوره ای روی هم چیده می شوند. پس از رسیدن به ارتفاع مورد نظر، پالتها از طریق نوار نقاله های زنجیره ای به دستگاه تولید مجیک 1501 منتقل می شوند و سپس دوباره به صورت جداگانه به تولید باز می گردند

.

.