این مقاله به ارزیابی تکنیکی سطوح سنگفرش شده بتنی که به دلیل ذوب و انجماد یخها آسیب دیده اند می پردازد. قسمت اول روی آزمایش و روشهای ارزیابی موجود برای شناسایی علل اصلی آسیب و همچنین تعیین اقدامات اصلاحی مناسب متمرکز است.

مقاومت بالای سنگفرش های بتنی در برابر تغییرات آب و هوا در هر کجا، این سطوح بطورمکرر در معرض چرخه های ذوب و انجماد قرار می گیرند بسیار مهم است. از این نظر، لازم به ذکر است که شرایط آب و هوایی حاکم در "مناطق گرم درون شهر" (فقط با چند روز یخبندان) و در کوه های مرتفع (فقط با چند روز یخبندان شدید) معمولاً نسبت به مناطقی که به طور مداوم در معرض اثر ناشی از ذوب و انجماد یخ ها قرار دارند از اهمیت کمتری برخوردار است. به عنوان مثال، تکرار مکرر چرخه انجماد و ذوب در کارواشها باعث افزایش این آسیب دیدگی می شود.

در کشور آلمان به دلیل شرایط آب و هوایی حاکم ، مقاومت سنگفرش های بتنی باید در برابر تغییرات آب و هوا (کلاس 3 مطابق با DIN EN 338) ، افزایش یابد. با این حال، خسارت هایی مانند ترک خوردگی بتن اغلب در مناطق سنگفرش شده ایجاد می شود و همین مسئله غالبا منجر به بروز اختلافات و بحث های حقوقی می شود.

با توجه به بحثهای بالا ، این مقاله در درجه اول به ارزیابی تکنیکی سطوح سنگفرش شده بتنی می پردازد که به دلیل تاثیرات ناشی از ذوب و انجماد یخها آسیب دیده اند. با انجام این کار، این مقاله بر روی آزمایش و روشهای ارزیابی موجود برای شناسایی علل اصلی آسیب و همچنین تعیین اقدامات اصلاحی مناسب متمرکز است. اطلاعات بیشتر در مورد مکانیسم های آسیب و ارزیابی نمونه های گرفته شده از سطوح سنگفرش شده در شکل ارائه شده است.

1. ظاهر و نما

1-1 الگوهای خسارت

صدمات ناشی از نمک ضد یخ روی سطوح سنگفرش شده می تواند به چند صورت از جمله پوسته پوسته شدن موضعی و محدود یا در مقیاس گسترده یا پوکیدن سیمان در قسمت رویی ذرات مصالح قابل مشاهده باشد.

پوسته پوسته شدن گسترده سیمان رایج ترین پدیده ای است که معمولاً پس از ذوب و انجماد یخها بر روی سنگفرش های بتنی مشاهده می شود، اما سرعت این پوسته پوسته شدن می تواند بسیار متغیر باشد. حتی درصورتی که تمامی مصالح از یک نوع واحد تولید شده باشند پدیده پوسته پوسته شدن پس از ذوب و انجماد رخ خواهد داد. در بسیاری موارد، فقط سنگفرش های ایزوله شده یا بخشهای کوچک تحت تأثیر قرار می گیرند، در حالی که در سایر موارد، تقریباً تمام سنگفرش های دارای سطوح بزرگ علائم خسارت را نشان می دهند.

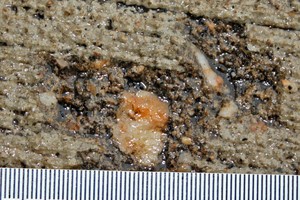

پدیده دیگری که اغلب کم و بیش در پوسته پوسته شدن گسترده دیده می شود، شامل الگوهای محدود محلی هستند که به آن پوکیدگی سطح سنگفرش نیز گفته می شود. این نوع آسیب معمولاً از ذرات سنگدانه ای نزدیک سطح مخلوط رویه شروع می شود و در جهت خمیر سیمان ادامه می یابد.

از نظر متخصصان این نوع پوسته پوسته شدن برای استفاده نامناسب بوده و آزمایش ذرات سنگدانه "ناقص"است و نیاز به انجام آزمایشات بیشتر احساس می شود.

پس از بررسی دقیقتر مشخص می شود که اصطلاح ذرات سنگدانه ای با مقاومت ناکافی در برابر تغییرات آب و هوا و به دنبال آن خسارت به این ذرات غالبا نادرست است. اگرچه ذرات سنگدانه مستعد تجزیه، اغلب در معرض پوسته پوسته شدن قرار دارند ، ذرات کاملاً سالم با ساختار متراکم و مقاومت زیاد در برابر ذوب و انجماد خیلی بیشتر در معرض چنین پدیده ای قرار می گیرند.

در موارد نشان داده شده، پوسته پوسته شدن خمیر سیمان (به اصطلاح پوکیدن) نه به دلیل عدم مقاومت در برابر ذوب وانجماد مصالح بلکه به دلیل اثرات متقابل زیر رخ داده است:

ذرات سنگدانه ای متراکم (که در شکل در سایه ظاهر شده اند) بطور قابل توجهی نسبت به خمیر سیمان کمتر متخلخل هستند (یعنی مناطق سبز در شکل). بنابراین، انجماد آب در ناحیه انتقال بین خمیر سیمان و سنگدانه ها نمی تواند در جهت ذره سنگدانه گسترش یابد (به دلیل فضای بسیار کم موجود برای انبساط) و در نتیجه خمیر سیمانی که لایه بالایی را تشکیل می دهد بیرون می دهد.

با توجه به ظرفیت کم جذب آب ذرات سنگدانه، یک لایه خمیر سیمان نازک با افزایش تخلخل، ظرفیت جذب بالاتر آب و کاهش مقاومت در برابر تغییرات آب و هوا اغلب در ناحیه تماس بین ذرات سنگدانه متراکم و خمیر تشکیل می شود.

بنابراین درمی یابیم که در موارد فوق، پوسته پوسته شدن خمیر سیمان که در نتیجه مقاومت کم این مواد در برابر ذوب و انجماد است بیشتردر رابطه با ذرات سنگدانه بسیار متراکم ایجاد شده است نه به دلیل کیفیت پایین مصالح.

با این حال ، کیفیت مخلوط رویه تنها عاملی نیست که در بروز سرمازدگی و آسیب ناشی از ذوب یخها به سنگفرش بتنی مشارکت می کند. مقاومت سنگدانه های معدنی مورد استفاده در بتن در برابر تغییرات آب و هوا نیز از همین لحاظ اهمیت دارد. به عنوان مثال، در صورت عدم مقاومت در برابر آب و هوا، ممکن است پوسته پوسته شدن خمیر سیمان درقسمت رویی ذرات سنگدانه رخ دهد.

هنگام ارزیابی الگوهای خسارات مربوط، باید در نظر داشته باشیم که نه سنگدانه و نه بتن تولید شده با آن، مطابق با استانداردهای موجود باید از پوسته پوسته شدن عاری باشد (همچنین به بخش 1.2 در بخش دوم این مقاله و بخش 1 در [3[ مراجعه کنید).

1-2 ترک خوردگی

اگر سطح محصول دارای ترک خوردگی باشد، مشتری اغلب شکایات مربوط به نقص محصول را به دلیل کاهش مقاومت در برابر تغییرات آب و هوا ارائه می دهد. از این نظر مقاومت جداول و سنگفرشها در برابر تغییرات آب و هوایی در واقع با بروز ترک ها به خطر می افتد اما این مورد لزوما درنظر گرفته نمی شود.

همانطور که درنتایج آزمایش های یخزدایی انجام شده بر روی جداول ترک خورده نشان داده شده است، ترک خوردگی کاملاً سطحی همانطور که در سمت راست شکل نشان داده شده است، لزوماً باعث نمی شود که جدولها از دوام و کارکرد کمتری برخوردار باشند، بلکه چنین ترکهایی اغلب در نتیجه اشتباهات دیداری هستند.

ترک ها فقط در صورت انتقال آب مشکل ساز هستند به طوری که فشار انبساط آب یخ زده می تواند از طریق لبه های ترک بر روی مخلوط رویه تاثیر گذارد. ترک هایی که همراه با حفره های کوچک اضافی بین رویه و مخلوط هسته وجود دارد، اغلب منجر به کاهش مقاومت در برابر ذوب و انجماد محصول می شوند.

2. علت خسارت

1-2 تأثیر استاندارد کار

تجربه ثابت می کند که استاندارد کار سنگفرش بتنی تأثیر کمی در مقاومت محصولات در برابر تغییرات آب و هوا دارد. درعوض،  چنین کاهشی عمدتاً به دلیل ساخت زیر اساس و/ یا بستر با ظرفیت کم زهکشی است.

چنین کاهشی عمدتاً به دلیل ساخت زیر اساس و/ یا بستر با ظرفیت کم زهکشی است.

اگر سنگفرش ها روی، زیرلایه با نفوذپذیری کم قرار گیرند، خطر یخ زدگی و خسارت ناشی از ذوب و انجماد سنگفرشهای بتنی افزایش می یابد، که این امر با نفوذ آب به داخل سازه همراه است. سپس این آب به دام می افتد و نمی تواند به درستی در زیر ساخت تخلیه شود.

در نتیجه ، ترکیب هسته و به طور بالقوه ، مخلوط رویه با آب اشباع می شود، که حداقل بخش مشخصی از فضای انبساط را نیز درون سیستم منافذ بتنی پر می کند. هرچه نسبت منافذ پر از آب در سنگفرشها بیشتر باشد، احتمال وقوع یخ زدگی و / یا خسارات ناشی از ذوب و انجماد بیشتر است.

2-2 تأثیر کاربرد

علاوه بر استاندارد کار با آسفالت بتنی ساخته شده(با توجه به ظرفیت زهکشی آن) و کیفیت سنگفرش ها، نوع و شدت استفاده نیز می تواند در مقاومت محصولات سنگفرش شده نسبت به تغییرات آب و هوا تأثیر بگذارد.

دو نکته در این زمینه از اهمیت بیشتری برخوردار است:

تأثیر عمل یخ زدایی

تأثیر پاکسازی سنگفرش

علاوه بر این، هر عاملی که باعث اشباع زیاد آب محصولات ساخته شده در منطقه سنگفرش شده نیز می تواند در مقاومت در برابر یخ زدگی یا ذوب وانجماد سنگفرش تأثیر بگذارد.

استانداردها و دستورالعملهای کاربردی به رابطه بین ظاهرقسمتهای پوشیده شده با سنگفرش های بتنی و مدت و میزان استفاده از آنها نیز اشاره دارد. به عنوان مثال، قانون عمل FGSV MFP ، می گوید حتی اگر از سطح مطلوب مورد نظر استفاده شود، نشانه های فرسودگی و ساییدگی بروز می كند. در صورت بروز هرگونه بحث، کارشناسان رسمی منصوب شده نظر خود را ارائه می دهند در نتیجه می بایست در مورد میزان پوسته پوسته شدن و متناسب بودن آن با عمر، شرایط محیط و کارکرد سنگفرش بتنی قضاوت کنند (برای کسب اطلاعات بیشتر به بخش 3 مراجعه کنید).

این توضیحات نشان می دهد که، در پاسخ به شکایات مربوطه، کارشناس همچنین میزان پوسته پوسته شدن را ارزیابی می کند که می تواند مطابق با انتظارات و با توجه به کاربرد واقعی آن باشد و در عین حال تأثیر آب و هوا در سنگفرش مورد بررسی قرار می گیرد. تنها در صورتی که میزان پوسته پوسته شدن واقعی در شرایط معین محیط از "سطح معمول" فراتر رود، می توان پوسته پوسته شدن سطح را به عنوان نقص از نقطه نظر فنی طبقه بندی کرد.

1.2.2 لوازم ضد یخ

در فصل زمستان، طیف گسترده ای از مواد شیمیایی ضد یخ برای ایمن ماندن عابر پیاده در پیاده روهای بتنی استفاده می شود، گرچه تمایل زیادی برای استفاده از سایر مواد مانند پتاسیم، کلسیم و کلرید منیزیم وجود دارد، هنوزهم مهمترین ماده ضد یخ کلرید سدیم است.

به طور کلی دلیلی برای استفاده از این مواد وجود ندارد. با این حال، DIN EN 1338 مشخص می کند که تأیید استاندارد مقاومت در برابر ذوب وانجماد (مانند سنگفرشهای بتنی) برای کلرید سدیم به جای کلسیم یا کلرید منیزیم انجام می شود.

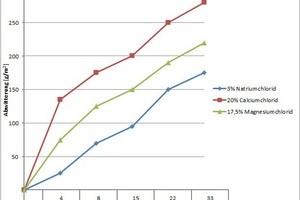

با این پیش زمینه، بر اساس تست های انجام شده در TU مونیخ، میزان پوسته پوسته شدن سنگفرش های بتنی 30٪ و 60٪ در آزمایش های ذوب انجماد (تست های دال شامل 28 چرخه ذوب انجماد) به ترتیب برای منیزیم و کلرید کلسیم بیشتر از کلرید سدیم به عنوان ماده ضد یخ بوده است.

بنابراین سنگفرشهای بتنی الزامات مندرج در استاندارد را در صورتی برآورد می کند که به عنوان مثال، بطور متوسط میزان پوسته پوسته شدن در هر متر مربع 900 گرم در طول آزمایش ذوب و انجماد باشد که با استفاده از کلرید سدیم این امر میسر است اگر کلرید منیزیم (با میزان پوسته پوسته شدن محاسبه شده 1،170 گرم در متر مربع) یا کلرید کلسیم (میزان پوسته پوسته شدن محاسبه شده 1440 گرم در متر مربع) مطابق استانداردهای قابل اجرا تعریف شده به عنوان ضد یخ استفاده شوند، مقاومت کافی در برابر تغییرات آب و هوا را نشان نمی دهند.

همانطور که درتست های فوق نشان داده شده است، آزمایش های مناسب مربوط به سنگفرشهای بتنی باید روی ماده مخصوص ضد یخ انجام شود تا به جای استفاده از کلرید سدیم از مواد ضد یخی استفاده کرد که در آن سنگفرشها مقاومت کافی در برابر ذوب و انجماد داشته باشند.

با این وجود حتی وضعیت در طرح های خارج از ساخت و ساز جاده ها پیچیده تر است مانند کارخانه های تصفیه فاضلاب، فرودگاه ها یا پروژه های مشابه، زیرا بعضی اوقات از انواع دیگر مواد ضد یخ استفاده می شود، از جمله:

مواد ضد یخ زدن الکلی (به عنوان مثال حاوی اتیلن گلیکول)

مواد ضد یخ زدایی حاوی اوره یا اورتان

مواد ضد یخ مانند Safeway مخصوصاً در فرودگاه ها.

اگر یکی از مواد شیمیایی ضد یخ فوق استفاده شود، لزوماً نمی توان افزایش مقاومت در برابر ذوب و انجماد را مطابق با DIN EN 1338 و طبق استاندارد به اثر ذوب انجماد واقعی ناشی از این عوامل تایید کرد.

مواد مدرن ضد یخ معمولاً در مكانهای پر رفت و آمد سنگفرش شده و متراكمی مانند ایستگاههای راه آهن، پارکینگهای نزدیك سوپرماركتها یا پیاده روها، جایگزین مواد ضد یخ معمولی می شوند.

تنها پس از چند سال استفاده، بسیاری از این سطوح آسیب خواهند دید اگرچه بتن های نصب شده یا فرآورده های طبیعی سنگی باید مقاومت کافی در برابر ذوب وانجماد مطابق با گواهینامه های مربوطه را داشته باشند. علاوه بر این، این فرآورده با موفقیت در بسیاری از جاهای دیگر نصب شده اند بدون اینکه نشانه ای از آسیب دیدگی دیده شود. از نظر ظاهری، چنین خسارت هایی را نمی توان از خسارت ناشی از ذوب و انجماد "کلی" تشخیص داد، بنابراین مسئولیت این خسارت معمولاً به تولیدکننده مصالح ساختمانی نسبت داده می شود، گرچه این آسیب ممکن است به دلیل استفاده از عوامل ضد یخ مخصوص باشد.

به همین دلیل، در صورت بروز هر چون و چرایی، متخصصان باید روشن كنند كه آیا از مواد ضد یخ "مدرن" فوق الذكر در سنگفرش بتنی استفاده شده است یا خیر. اگر پاسخ این سؤال "بله" است ، باید بررسی شود که آیا تولید کننده بلوک بتنی قبل از تحویل محصولات خود از بکارگیری این مواد ضد یخ مطلع بوده است یا خیر.

این بدان معناست که متخصصان قبل از مشخص کردن "مسئولیتها" باید وضعیت پیمانکاری را بررسی کنند و از خود سؤالاتی بپرسند مانند: آیا ویژگیهای موجود نشانه ای مبنی بر استفاده از چنین مواد ضد یخی داراست؟ آیا این مواد خاص بدون مشورت با عرضه کننده مصالح ساختمانی استفاده شده اند یا اینکه مورد دوم استفاده آنها را تأیید کرده است؟چه کسی مسئول انجام آزمایشات اولیه برای تأیید مقاومت در برابرذوب و انجماد محصولات (با کلرید سدیم تست نشده) بوده است؟ آیا اصلاً توافق جداگانه ای برای آزمایش اولیه وجود داشته است؟

تجربه نشان می دهد که محصولات مورد استفاده برای نصب سنگفرشهای بتنی معمولاً در معرض آزمایش های اولیه جداگانه قرار نمی گیرند. هیچ یک از طرفین قرارداد از برنامه های در نظر گرفته شده از مواد مخصوص ضد یخ در این مرحله مطلع نمی شوند. آیا برنامه ریز باید این اطلاعات را هماهنگ و ارسال کند؟

2.2.2 میزان رطوبت موجود درسطح سنگفرش

ما قادر به تشخیص تأثیر جذب آب توسط مخلوط رویه بر مقاومت به تغییرات آب و هوای محصولات بر اساس محدوده استاندارد قابل اجرا میزان جذب آب مخلوط رویه به کمتر از 6 درصد با جرم اعلام شده در توضیحات کلاس 2 (برچسب ب) هستیم که در جدول 4.1 DIN EN 1338 نشان داده شده است.

این محدودیت که بر جذب آب لایه رویه اعمال می شود می توان با این واقعیت توضیح داد که هیچ فشار انبساطی عمده ای درمخلوط رویه هنگام انجماد آب در صورت عدم وجود مقادیر قابل توجهی از آب که به لایه رویه نفوذ می کند ایجاد نمی شود در این حالت آسیب یخ زدگی قابل توجهی در لایه رویه سنگفرشهای بتنی ایجاد نمی شود.

توجه: مقدار6%m که در بالا اشاره شد کاملاً نشانگر این است که چرا هیچ مبنایی برای ارزیابی صحیح مقاومت در برابرذوب وانجماد سنگفرشهای بتنی فراهم نمی کند.

جذب بیشتر آب منجر به میزان بیشتری از اشباع آب در لایه رویی سنگفرشهای بتنی می شود، بنابراین خطر بروز یخ زدگی یا ذوب و انجماد را افزایش می دهد. دقیقاً به همین دلیل است که باید دوام به اصطلاح "آبگیرها" زیر سؤال برود.

مفهوم "آبگیر" به سنگفرشهای بتنی نصب شده در فرآیند "بسیار خشک" یا با "انرژی فشرده سازی خیلی کم" اشاره دارد که خیلی سریع آب ورودی را جذب می کند (مکش مویرگی قوی) و این آب را خیلی آهسته آزاد می کند (حرکت خشک کردن آهسته. اگرچه دوام چنین سنگ فرش هایی لزوماً به خطر نمی افتد، اما خطر خسارات ناشی از ذوب و انجماد به دلایل فوق افزایش می یابد، حتی اگر دستور العمل های بتنی که برای سنگفرش ها استفاده می شود، با کدها و استانداردهای قابل اجرا مطابق باشد.

ارتباط بین اشباع آب سنگفرشها لایه رویی و خطر یخزدگی یا خسارات ناشی از ذوب وانجماد همچنین به این معناست که سنگفرشهای بتنی با قرار گرفتن بیشتر در معرض آب مورد استفاده ، یخ زدگی زیاد و / یا خسارات ناشی ازذوب و انجماد را حفظ می کنند. به همین دلیل است که خسارات ناشی ازیخ زدگی یا ذوب و انجماد به طور عمده در مناطقی رخ می دهد که در معرض آب زیادی قرار دارند و در نتیجه اشباع آب نسبتاً زیاد است، مانند قسمت لبه های قطره ای اجزای سازه.

2.2.3- تمیز کردن

سنگفرشهای بتنی برای حفظ دوام مخصوص خود باید مرتباً تحت نظافت قرار گیرند. درزها پس از تمیز کردن باید با مواد مناسب پر شود.

هم استفاده از مواد نگهدارنده آب در درزها و هم تشکیل رسوبات سبز رنگ در درزها بر میزان رطوبت سنگفرش تأثیر می گذارد. به همین دلیل درزهای پر از رسوبات سبز رنگ باعث کند شدن قابل توجه روند خشک شدن سطح سنگفرش شده می شوند

3- چشم انداز

بخش اول این مقاله به الگوهای مختلفی در رابطه با آسیب های ناشی ازذوب و انجماد، تأثیر ترک های ایجاد شده در فرآورده ها و تأثیر نصب و استفاده در هنگام وقوع آسیب می پردازد. بخش دوم آن بر ارزیابی تخصصی آسیب های ناشی از ذوب و انجماد در رابطه با پروژه های خاص متمرکز است. به طور خاص ، نکات زیر را شامل می شود:

روش های ممکن برای تأیید مقاومت در برابر ذوب و انجماد محصولات

میزان پوسته پوسته شدن مجاز در نمونه های گرفته شده از سنگفرشهای ساخته شده

ارزیابی مقاومت محصولات ساخته شده در برابرتغییرات آب و هوا و در نظر گرفتن عوامل خاص مربوط به ارزیابی محصولات با استفاده از نگاه دقیق.

مطالب مرتبط:

مترجم

ن. قاسمی

چهارشنبه ۱۰-۰۲-۱۳۹۹