کفپوشها و جداول بتنی که در پیادهروها و سطح شهر استفاده میشوند، به دلیل اینکه همواره در معرض رطوبت، سرما، گرما و یخبندان قرار میگیرند، خطر فرسایش و ترکخوردگی سطح بتنی آنها را تهدید میکند. عامل مهم تخریب کفپوشها و جداول بتنی، وجود فضاهای خالی و حفرههای زیاد و در نتیجه جذب آب بالا و عدم مقاومت در برابر چرخه یخبندان و مقاومت پایین در برابر سایش است.

در این نوشتار، به معرفی روشهای ساخت سنگفرش و جدول بتنی با ویژگی ضد خورندگی پرداخته شده است. با توجه به تحقیقات محققین و موارد ذکرشده، به نظر میرسد برای تولید این نوع المانها، تنها طرح اختلاط کافی نباشد. برای ساخت بتن ضد خورنده کفپوشها و جداول بتنی، در پنج بخش شامل روش تولید، طرح اختلاط، مصالح رویه، استفاده از نانو عایق و نحوه عملآوری، مطالعات تحقیقاتی، تجربی و آزمایشگاهی صورت گرفته است که در ادامه بیان میشود.

روشهای تولید کفپوشهای بتنی

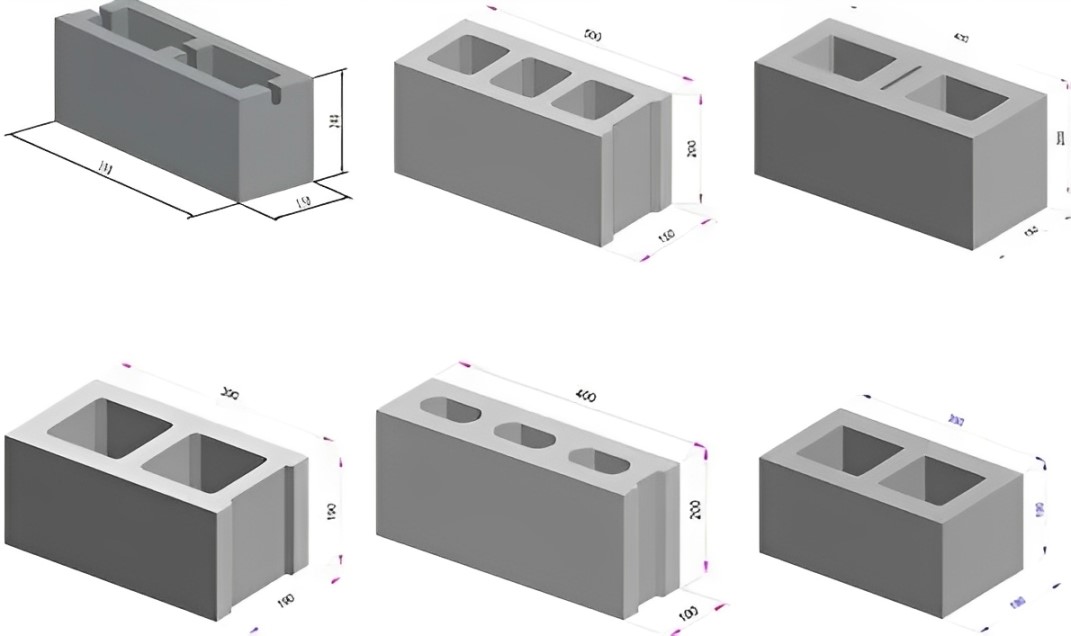

بهطور کلی، کفپوشها و جداول بتنی در قالب بتن به سه روش پرس خشک، پرس خیس و قالب درجا تولید میشوند. در این قسمت به معرفی و بیان مزایا و معایب این روشها به صورت کلی پرداخته میشود.

1. روش پرس خشک

دستگاه تولید سنگفرش به روش پرس خشک عمدتاً بهصورت دو لایه عمل میکند. به عبارت دیگر، یک لایه بهعنوان زیره و یک لایه بهعنوان رویه به کار میرود. لازم به ذکر است که میتوان کفپوش را بهصورت یک لایه نیز با دستگاه تولید کرد، اما تولید بهصورت دو لایه به دلیل افزایش قابلیت اعمال نظر در طرح اختلاط رویه و صرف هزینه کمتر (به دلیل گرانتر بودن مصالح رویه نسبت به زیره) بهصرفهتر است.

در مورد نحوه عملکرد مکانیکی دستگاه، بهتر است پس از ریخته شدن مصالح زیره درون قالب و اعمال ویبره، یک بار پرس با فشار 10 تن و در مدت زمان کوتاه به این لایه اعمال شود. سپس لایه رویه ریخته شده و پرس 10 تنی به اضافه ویبره با حداکثر زمان ممکن به کفپوش اعمال شود. در این روش، به دلیل محدود بودن میزان آب در طرح اختلاط و همچنین محدود بودن زمان ویبره و پرس، یکپارچگی سطح رویه کمتر بوده و در مقایسه با روشهای دیگر، مقاومت در برابر چرخه یخبندان کاهش مییابد. با این حال، از مزایای این روش میتوان به شکلگیری سریع قطعه بتنی، تولید بدون وقفه و تیراژ بالا اشاره کرد. همچنین، در این روش، برای تولید قطعات بتنی رنگی، کافی است رنگ به مصالح رویه اضافه شود و نسبت به روش پرس خیس، در مصرف رنگ صرفهجویی میشود.

2-2 روش پرس خیس

در این روش، بتن با اسلامپ ریزشی درون قالب ریخته شده و سپس با فشار 500 تن پرس میشود. همزمان، سیستم وکیوم دستگاه تا 70 درصد آب قطعه بتنی را مکیده و تخلیه میکند. در مرحله بعد، قطعه بتنی شکل گرفته توسط سیستم وکیوم از درون قالب خارج میشود. ریزشی بودن اسلامپ در این روش باعث تشکیل دوغاب سیمان شده که این دوغاب، بهصورت یک لایه کاملاً یکنواخت، همه سطوح قطعه بتنی را میپوشاند. این فرآیند موجب پوشیده شدن خلل و فرج قطعه بتنی شده و در نتیجه مقاومت بالای آن در برابر چرخه یخبندان را فراهم میکند. بهطور کلی، میتوان گفت تولید قطعات بتنی با استفاده از ماشینآلات پرس خیس، بهترین و مقاومترین محصولات را در میان انواع روشهای تولید ارائه میدهد.

2-3 روش قالب درجا (ویبرهای)

مکانیزم تولید قطعات بتنی به روش ویبرهای (توسط میز ویبره انجام میشود) معمولاً به این صورت است که مصالح پس از اختلاط، بهصورت دستی درون قالب بتنی ریخته میشوند. سپس این قالبها توسط نوار نقاله به قسمت میز ویبره منتقل شده و پس از اعمال ویبره، به بخش عملآوری برده میشوند. باید توجه داشت که مدت زمان ویبره باید به حدی باشد که بتن دچار آبانداختگی نشود، زیرا این امر تأثیر بسزایی در کاهش مقاومت بتن دارد. این روش، از روشهای سنتی است که تولیدات حاصل از آن، از استحکام پایینتری برخوردار هستند.

3-1 طرح اختلاط در پرس خیس

طرح اختلاط بهینه مصالح در این روش تولید بهصورت تجربی بدین شکل است که در هر مترمکعب، 350 کیلوگرم سیمان تیپ 2 و بقیه حجم سنگدانههایی با قطر 10 تا 25 میلیمتر به همراه آب به میزانی که اسلامپ بالای 16 سانتیمتر شود، تشکیل میشود. لازم به ذکر است که میتوان 7 تا 15 درصد از سیمان مصرفی را حذف کرد و بهجای آن از پودر سنگهای پایه آهکی رایج در بازار استفاده نمود.

3-2 طرح اختلاط در تولید قالبی (ویبرهای)

بهصورت تجربی میتوان گفت طرح اختلاط بهینه مصالح در این روش تولید بدین صورت است که در هر مترمکعب، 350 کیلوگرم سیمان تیپ 2، سنگدانههایی با قطر بیشینه 10 میلیمتر به همراه 5 درصد وزنی سیمان فوقروانکننده، میکروسیلیس و آب به میزانی که اسلامپ بین 6 تا 10 سانتیمتر باشد، بهکار میرود. نکته قابلتوجه این است که وجود فوقروانکننده به دلیل استفاده از میکروسیلیس حیاتی است؛ زیرا میکروسیلیس به علت جذب آب بالا باعث افزایش آب موردنیاز بتن و در نتیجه کاهش مقاومت میشود. برای رفع این مشکل و کاهش نیاز به آب بیشتر، استفاده از فوقروانکننده بسیار مؤثر است.

4. سطح رویه (مصالح رویه) در کفپوشهای بتنی

همانطور که گفته شد، در محیط کار شده، سطح زیرین کفپوش با ملات به زمین متصل میشود و سطوح جانبی نیز به کفپوشهای کناری متصل میگردند. در نتیجه، تنها سطح رویه کفپوش در معرض شرایط جوی، سایش و آلودگیهای محیطی قرار دارد و دلیل اصلی خرابی کفپوشهای بتنی کار شده در معابر، عدم مقاومت رویه در برابر عوامل محیطی است.

در کفپوشهای دولایه پرس خشک، عموماً مصالح لایه رویه با لایه زیره متفاوت است. واضح است که هرچه سطح لایه رویه پرتر، یکپارچهتر و دارای سوراخها و کانالهای کمتری باشد، آب و مواد شیمیایی کمتری را از محیط جذب کرده و در نتیجه مقاومتر خواهد بود. همین امر اهمیت استفاده از فیلر یا پرکننده در مصالح رویه کفپوش را روشن مینماید. با این حال، استفاده از مصالح پرکننده در کنار سایر مصالح رویه، ملزم به رعایت نکاتی است که در زیر به آن اشاره شده است:

4-1 قطر، شکل و نوع سنگدانه مورد استفاده

بهصورت تجربی میتوان گفت استفاده از سنگدانههایی با قطر بیش از 3 میلیمتر در رویه، باعث افزایش حفرههای رویه و در نتیجه جذب آب بیشتر و تخریب آن میشود.

- شکل سنگدانهها: بهتر است از سنگدانههای شکسته استفاده شود، زیرا سنگدانههای شکسته نسبت به سنگدانههای طبیعی، درگیری بهتری با مصالح پرکننده دارند و در نتیجه سطح یکپارچهتری ایجاد میکنند.

- نوع سنگدانهها: بهصورت تجربی، سنگدانههای تولیدی کارخانجات سنگکوبی به دلیل یکنواختی بیشتر در بافت و درگیری بهتر با مصالح پرکننده (فیلر)، نسبت به ماسه عملکرد بهتری دارند.

- جذب آب: نوع سنگدانه باید به گونهای باشد که جذب آب اولیه بتن را کاهش ندهد. برای مثال، سنگدانههای سیلیسی که جذب آب اولیه بتن را کم میکنند، مناسب نیستند؛ زیرا بتن در چرخه 28 روزه تولید تا گیرش نهایی، به جذب آب نیاز دارد.

4-2 نوع و مقدار پرکننده (فیلر)

مناسبترین فیلرهای قابل استفاده، پودر سنگهای رایج در بازار و خاک سنگهای تولیدی کارخانجات سنگکوبی هستند. نکته مهم این است که فیلر مورد استفاده باید با سنگدانههای بهکاررفته همپایه باشد، زیرا این امر موجب درگیری و چسبندگی بیشتر بین سنگدانه و فیلر میشود.

- مثال: استفاده از پودر سنگهای مرمریت جوشقان در کنار سنگدانههای مرمریت جوشقان مناسب است.

- مقدار فیلر : استفاده بیشازحد از فیلر، به دلیل جذب آب زیاد دانههای ریز، ممکن است منجر به عدم یکنواختی و یکپارچگی سطح رویه و ایجاد گلولههای خمیری شکل شود. بهصورت تجربی، بهترین میزان استفاده از فیلر در رویه، معادل یکسوم میزان سنگدانههای بهکاررفته است.

5. عملآو

عملآوری فرآیندی است که طی آن از افت رطوبت بتن جلوگیری شده و دمای بتن در وضعیت رضایتبخشی حفظ میشود. عملآوری بتن تأثیر بسزایی بر ویژگیهای بتن سختشده، از جمله کاهش نفوذپذیری و مقاومت در برابر چرخه یخبندان دارد. روشهای رایج عملآوری قطعات بتنی شامل آبدهی مستقیم، عایقبندی و عملآوری با بخار است که هرکدام بهطور جداگانه در ادامه مورد بررسی قرار میگیرند:

5-1 آبدهی مستقیم

این روش تنها هنگامی مجاز است که احتمال یخزدگی وجود نداشته باشد. در این روش، آب بهصورت مستمر به سطح قطعات پاشیده میشود. بهتر است آب به گونهای پاشیده شود که سطح قطعه بتنی به دلیل آبپاشی مداوم دچار فرسایش نشود. بهعنوانمثال، میتوان از اسپری آب استفاده کرد. دمای آب نباید از 23 درجه سانتیگراد تجاوز کند. همچنین، زمان شروع آبدهی بسته به نوع قطعه متفاوت است. زمان مناسب هنگامی است که بتن با پاشیدن آب دچار گسیختگی نشود.

5-2 عایقبندی

در این روش، سطوح قطعه بتنی کاملاً عایقبندی میشود تا بتن تحت رطوبت اولیه و حرارت ناشی از هیدراتاسیون خود عملآوری شده و دما و آب موردنیاز برای ادامه هیدراتاسیون حفظ شود.

5-3 عملآوری با بخار

در مواردی که کسب مقاومت اولیه در مدت زمان کم از اهمیت زیادی برخوردار است یا در هوای سرد که گرمای بیشتری برای تسریع عمل آبگیری سیمان موردنیاز است، از این روش استفاده میشود. دو روش برای عملآوری با بخار وجود دارد:

- روش اول: عملآوری با بخار در فشار اتمسفر

این روش شامل چهار مرحله زیر است:- نگهداری قطعه بتنی بلافاصله پس از تولید به مدت 2 تا 5 ساعت در هوای آزاد.

- قرار دادن قطعه بتنی در اتاق بخار و افزایش دما تا رسیدن به دمای حداکثر طی مدت 2.5 ساعت.

- حفظ مجموعه در دمای ثابت به مدت 12 تا 72 ساعت.

- کاهش تدریجی دما از دمای حداکثر به دمای موردنظر در فاصله زمانی 2 ساعت.

بهتر است دمای مرحله سوم از 85 درجه سلسیوس و سرعت افزایش یا کاهش دما در مراحل دوم و چهارم از 20 درجه سلسیوس در ساعت تجاوز نکند.

- روش دوم: عملآوری با بخار تحت فشار زیاد (اتوکلاو)

در این روش، عملآوری بتن سریع انجام میشود و برای دستیابی به مقاومتهای موردنظر، دمای عملآوری بین 165 تا 190 درجه سلسیوس و فشار کار در سیستم بخاردهی بین 5.5 تا 11.7 مگاپاسکال است.

در روش عملآوری با بخار، دما و زمان بهینه به شرح زیر است:

- الف) عملآوری تحت فشار جو: دمای 50 تا 80 درجه سلسیوس و زمان 72 ساعت.

- ب) عملآوری با اعمال بخار و فشار: دمای 190 درجه سلسیوس، فشار 11 مگاپاسکال و زمان 36 ساعت.

نکات تکمیلی:

- قطعات تولیدی به روش ویبرهای باید حداقل 5 ساعت در قالب بتنی بمانند و سپس از قالب خارج شده و عملآوری آغاز شود.

- قطعات تولیدی به روش پرس خیس را میتوان بعد از گذشت 2 ساعت از تولید شروع به عملآوری کرد.

- قطعات تولیدی به روش پرس خشک نیز باید حداقل 4 ساعت در محیط معمولی بمانند و سپس عملآوری آنها آغاز شود.

6. مواد عایقکننده (نانو عایق)

عایقهایی که برای ضدآبسازی کفپوشهای بتنی میتوان بهکار برد شامل موارد زیر هستند:

- عایقکنندههای پوششی Silicones ، Acrylic، Waxes، Epoxy، Urethane

- عایقکنندههای نفوذی پایه حلالی Siloxane، Silane

- عایقکنندههای نفوذی پایه آبی (Zycosil)

نتایج آزمایشها و بررسی 100 نمونه کفپوش عایقشده نشان میدهد:

- استفاده از نانو عایقهای نفوذی بهتر از نانو عایقهای پوششی است؛ زیرا عایقهای پوششی به دلیل عدم نفوذ در مصالح، در برابر سایش مقاوم نیستند.

- ماده استفادهشده نباید ذراتی بیشتر از 6 نانومتر داشته باشد.

- از ماده عایقکننده نانویی باید پس از اتمام سیکل عملآوری کفپوش بتنی استفاده شود.

جدول (1): نتایج جذب آب میانگین 100 نمونه مورد آزمایش

| شیوه تولید | میزان جذب آب بدون استفاده از نانو عایق (%) | میزان جذب آب با استفاده از نانو عایق (%) |

| پرس خشک | 5 | 2/4 |

| پرس خیس | 5/3 | 75/1 |

| قالب (ویبره ای) | 5 | 1 |

نتیجهگیری

در این تحقیق، روش تولید کفپوش بتنی ضد خورنده مورد بررسی قرار گرفت. برای تولید بتن با اثر خورندگی خیلی کم، پنج عامل شامل روش تولید، طرح اختلاط، مصالح رویه، عملآوری بتن و استفاده از نانو عایق در تولید آن اهمیت دارند.

در بین روشهای تولید، روش پرس خیس به علت یکپارچگی و پوشیده شدن خلل و فرج، بهترین مقاومت را در چرخه یخبندان نشان داده است. با این حال، برای هرکدام از روشهای تولید، طرح اختلاط جداگانه که در آن از میکروسیلیس جهت افزایش مقاومت سایشی استفاده شده است، پیشنهاد میشود. همچنین، از آنجا که سطح رویه کفپوشها بیشتر در معرض فرسایش و خورندگی قرار میگیرد، دانهبندی یکنواخت و استفاده از فیلر توصیه میشود.

تولید کفپوشها نیز مانند سایر قطعات بتنی نیازمند عملآوری مناسب برای دستیابی به مقاومت مطلوب است. هرچند تأثیر انتخاب نوع روش عملآوری در مقاومت نهایی کفپوش بتنی در این نوشتار به تفصیل بررسی نشده است، اما نکته مهم در مرحله پایانی تولید کفپوش بتنی، استفاده از نانو عایقهای نفوذی با ذرات کوچکتر از 6 نانومتر است که باید پس از اتمام سیکل عملآوری استفاده شوند.

ممنون

خواهش می کنیم

عالی